Una comparación de los procesos de impresión 3D

Los componentes impresos en 3D o fabricación aditiva están revolucionando la producción industrial, y lo llevan haciendo durante mucho tiempo. Diversos procesos se están estableciendo en el mercado y rompiendo las estructuras de los procesos de producción convencionales. Para producir un objeto ahora hay numerosas y diferentes posibilidades disponibles. Los distintos procesos de fabricación aditiva difieren significativamente en cuanto a los procesos de fabricación de las formas clásicas de producir objetos o piezas.

Existen algunas ventajas significativas en el proceso de producción: el primer gran beneficio respecto a los procesos tradicionales, como el fresado o el torneado, es el considerable menor consumo de material, ya que los objetos no tienen que estar hechos de un gran bloque de material. Además, mediante la construcción generativa, se utilizan objetos con propiedades o funciones particulares, como por ejemplo, la combinación de conductores eléctricos y no conductores en un componente impreso en 3D. Además, la producción de prototipos y pequeños lotes puede realizarse mucho más rápido que antes. No obstante, todo proceso de fabricación aditiva también tiene desventajas. El método adecuado para cada aplicación depende de muchos factores diferentes y debe considerarse bien.

Las primeras etapas son las mismas para cada proceso: como paso preparatorio de producción, el modelo digital 3D del objeto se divide en capas individuales con alturas definidas usando el software adecuado (slicer) y se almacena en formato digital. Los datos digitales incluyen el plano exacto para cada capa de los objetos. Dependiendo del método, se especifican el movimiento de los cabezales de impresión, la altura de las capas, las cantidades de material o los tiempos de exposición. A partir de estos datos, la estructura en capas y la impresión 3D del objeto se realizan durante la fabricación aditiva.

Sin embargo, se trata de identificar qué procedimiento es adecuado para cada aplicación concreta. Una comparación de los procesos comunes de fabricación aditiva ayuda.

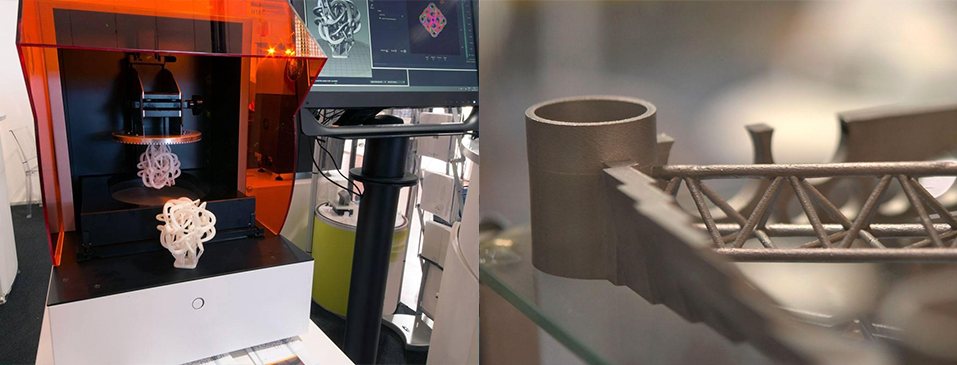

Estereolitografía (STL / SLA)

La estereolitografía (STL / SLA) fue uno de los primeros métodos para producir objetos 3D. En este caso, un plástico curador de luz (fotopolímero) se entrecruza en capas y se cura mediante una fuente de luz. El proceso de estereolitografía más utilizado consiste en que una placa base se baja lentamente en un recipiente de fotopolímero. Para cada nueva capa, las áreas a reticular se solidifican debido a la exposición a la luz desde arriba. La exposición a la luz suele provenir de una luz láser, que es desviada por un espejo móvil. Tras la exposición completa a la luz de una capa, la placa se baja según la altura de cada capa. Finalmente, el objeto se retira del depósito y se limpia de residuos fotopolímeros excedentes antes de su uso.

Actualmente, los métodos de estereolitografía más rápidos utilizan una placa base que se mueve hacia arriba. De este modo, el objeto se adhiere a la parte inferior del portador. La reticulación vuelve a ocurrir debido a la exposición a la luz, que se enfoca en la capa a través del fondo transparente del depósito líquido.

La velocidad se logra mediante un proyector que puede exponer simultáneamente áreas mayores y, por tanto, es más eficiente que un solo haz láser. El proceso permite la producción de componentes con capas muy finas y una calidad superficial muy buena. Al producir en una cubeta, la combinación de varios materiales no es posible. Los voladizos solo pueden crearse con estructuras de soporte que deben romperse después. Una aplicación ya ampliamente utilizada de la estereolitografía es, por ejemplo, la carcasa personalizada para audífonos.

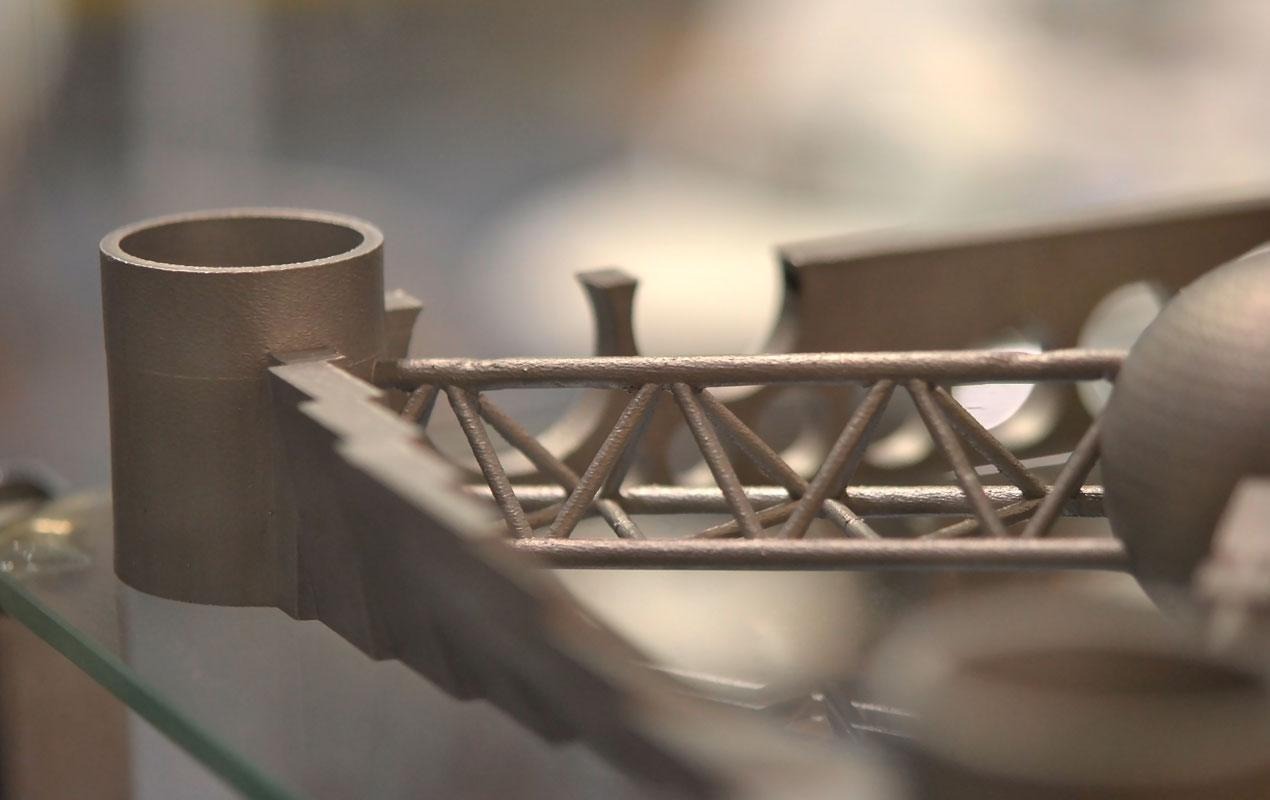

Sinterización selectiva por láser (SLS) / Fusión selectiva por láser (SLM)

Tanto la sinterización láser como la fusión láser son técnicas de impresión 3D en las que capas individuales de un polvo metálico o plástico se aplican secuencialmente y se fusionan mediante láseres de alta potencia. Después de que se haya impreso en 3D cada capa, la placa inferior se baja según la altura de la capa y se aplica un nuevo polvo con un limpiarasco. En la sinterización láser (SLS), las partículas se funden con el láser, mientras que la fusión láser (SLM) da lugar a una fusión completa de los materiales.

En ambos procesos, el polvo alrededor del objeto actúa como material de soporte, lo que permite una gran flexibilidad en el diseño. Por lo tanto, cualquier voladizo no requiere estructuras de soporte. Son adecuados polvos en forma de diversos plásticos (por ejemplo, poliamida o poliestireno) y también metales (por ejemplo, aluminio, acero para herramientas o titanio).

Además, los residuos de polvo de los cónicos y agujeros traseros deben eliminarse manualmente. Un ejemplo de aplicación son los sujetadores de titanio sinterizado en la construcción aeronáutica. Este material de diseño biónico no solo ahorra peso, sino que al mismo tiempo garantiza su funcionalidad.

Fabricación de Filamento Fundido (FFF)

En el proceso de fabricación del filamento fusionado, un "hilo de plástico" fundible, el llamado filamento, se funde en una cabeza de impresión y se aplica a una placa base a través de una boquilla dispensadora. Desde la boquilla dispensadora, los caminos de fusión individuales se depositan siempre en las direcciones X e Y, que se enfrían y solidifican inmediatamente. Cada camino se coloca uno al lado del otro para formar una capa del objeto de impresión 3D. Después de que se haya impreso cada capa, la placa base se baja la altura de la capa en dirección Z o, en el caso de impresoras con plataforma de construcción fija, la unidad dosificadora se eleva por la altura de la capa. Una característica especial aquí son las llamadas impresoras delta, en las que la cabeza de impresión se acumula libremente sobre una base fija.

Debido al bombo provocado por el movimiento RepRap en los últimos años —disponibilidad gratuita, información de diseño y software para impresoras 3D sencillas, y la idea asociada de código abierto—, esta tecnología es probablemente la más popular. Hay dispositivos de diferentes rangos de precios muy disponibles, que van desde electrodomésticos caseros de bricolaje hasta dispositivos industriales altamente profesionales. Los materiales típicos para el proceso FFF son, por ejemplo, poliamida (PA), acrilonitrilo-butadieno-estireno (ABS) o polilactido (PLA). Integrando múltiples cabezales de impresión, se pueden combinar varios materiales o colores en un solo trabajo de impresión. Las desventajas del proceso FFF son la a veces baja resistencia física y estabilidad de los materiales, así como la calidad superficial de las capas individuales reconocibles.

Chorro de materiales (MJ)

El jetting de materiales (MJ) es un proceso de fabricación aditiva en el que se aplica material líquido sin entrar en contacto con la placa portadora mediante una boquilla de chorro y puede moverse en direcciones X e Y. Aquí, gotas individuales de material se depositan rápidamente sobre el portador y se combinan para formar una capa. Este proceso recuerda a una impresora de inyección de tinta convencional, en la que los líquidos tienen una mayor viscosidad. La reticulación suele realizarse después de que cada capa con chorro haya sido impresa mediante luz ultravioleta. Utilizando múltiples cabezales de impresión, por ejemplo, diferentes colores o distintas intensidades (zonas blandas y duras) también se pueden implementar. Para lograr voladizos, se requiere material de soporte, que se retira posteriormente. Las piezas MJ se utilizan, por ejemplo, en el ámbito médico como plantillas quirúrgicas o de perforación para el sector dental.

Fabricación aditiva líquida (LAM)

La Fabricación Aditiva Líquida (LAM) también es un proceso de fabricación aditiva, pero los objetos se construyen directamente sobre una base con cabezal de impresión. La característica especial de este proceso son los materiales de impresión: los caminos individuales consisten en líquidos o pastas (muy) viscosas, que se depositan sobre una placa base con cabeza de impresión de precisión y se van construyendo capa a capa. Por tanto, se pueden utilizar una variedad de materiales de impresión: desde silicona y poliuretano hasta grasas industriales y pastas cerámicas, pasando por médula ósea y masa de azúcar.

Los materiales pueden ser tanto de 2 componentes. La solidificación del material se realiza de diferentes maneras, por ejemplo, mediante humedad, luz ultravioleta, calor o materiales de 2 componentes según un tiempo de curado dependiente del material (también llamado vida útil en las macetas). Gracias a la tecnología de dosificado volumétrico en la cabeza de impresión – el principio del pistón infinito – existe una proporcionalidad directa de la velocidad del motor a la cantidad de material.

Por tanto, el dosificado puede realizarse exactamente según las especificaciones del software. Como resultado, por ejemplo, las velocidades de proceso durante la impresión 3D también varían sin que cambien los caminos de los materiales. Una gran ventaja del proceso LAM es la reticulación del material a nivel molecular, en la que los caminos individuales del material están continuamente entrelazados y no solo conectados entre sí por sus bordes. Por lo tanto, se pueden producir objetos con muy buena resistencia mecánica tanto en las direcciones X como Y, así como en la dirección Z. Al adoptar el método LAM, se pueden utilizar los mismos componentes de hardware y software que para el método FFF, lo que ahorra recursos de desarrollo. Dado que los materiales son pastosos, los voladizos solo son posibles con estructuras de soporte o con un segundo material de soporte. El acabado superficial es similar al del método FFF.

Conclusión

En general, demuestra que todos los procesos de fabricación aditiva tienen sus ventajas y desventajas específicas. Tras definir los requisitos necesarios de componentes y materiales, se puede seleccionar el proceso de impresión 3D adecuado. Por ejemplo, un componente producido con sinterización láser prioriza su resistencia, mientras que la calidad superficial es la principal ventaja de una pieza impresa por estereolitografía. La variedad de materiales posibles, velocidades y precisiones ofrece al sector una buena selección para resolver tareas individuales. Las aplicaciones en la industria y las cifras de mercado de equipos vendidos demuestran que la fabricación inicial pura de prototipos se ha convertido cada vez más en una producción industrial de fabricación aditiva. El mercado de la impresión 3D industrial, ya sea en la industria del automóvil, la aeroespacial o incluso la eléctrica, tiene un gran potencial y cada proceso, con sus propiedades individuales, encontrará una aplicación.

En la tecnología LAM estamos viendo una adición útil a los procesos comunes de fabricación aditiva. Debido a la multitud de materiales líquidos diferentes y a las diversas propiedades resultantes, el mercado de impresión 3D tiene otra oportunidad para producir objetos individuales basados en los requisitos específicos de cada cliente.

Contáctanos y conoce más de nuestros servicios, déjate asesorar por los expertos.

Contamos con asesores expertos listos para ayudarte a encontrar o cotizar el producto que necesites

Enviar Mensaje