Impregnación por goteo del rotor y el estator: un proceso importante en la producción de motores eléctricos. Especialmente con la electrificación del tren motriz en el sector automotriz, la demanda de motores duraderos con la máxima densidad de potencia y bajas emisiones de ruido está aumentando. Este artículo técnico trata sobre las soluciones de automatización, especialmente para la impregnación de motores eléctricos y las ventajas de los distintos métodos de impregnación por goteo. El goteo en particular, con la tecnología de dosificación adecuada, ofrece un gran potencial con respecto a la optimización de los pasos de producción individuales.

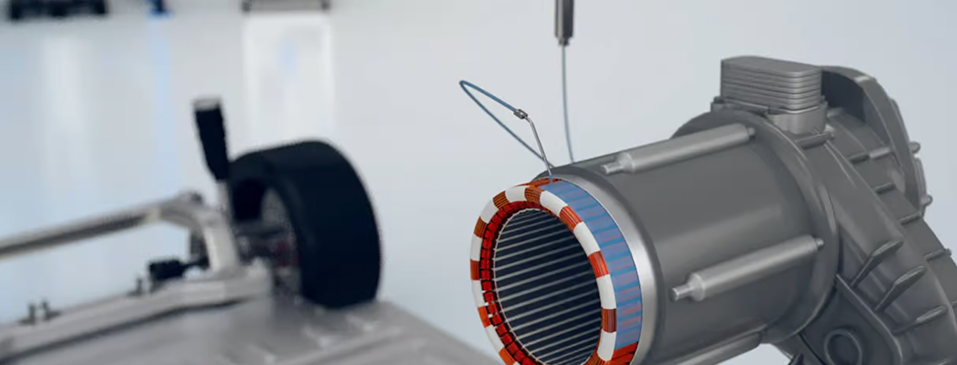

Aislamiento e impregnación por goteo del embobinado del estator y del rotor

La calidad del aislamiento en los accionamientos eléctricos determina, entre otras cosas, la durabilidad y la eficiencia del motor. El alambre redondo o plano requerido para la bobina se recubre primero con una capa de barniz (aislamiento primario) para garantizar el aislamiento eléctrico. Luego se aplica una capa deslizante al alambre redondo para facilitar el bobinado.

Después de enrollar el alambre redondo o después de unir el alambre plano, se aplica la impregnación de resina: se aplica una resina al alambre para rellenar las cavidades dentro del embobinado o entre el embobinado y los núcleos laminados. Y para desplazar las burbujas de aire. Es importante que el sistema de resina tenga una baja viscosidad y se dispense continuamente sin burbujas de aire. Solo de esta manera puede deslizarse de manera óptima en todas las cavidades. La temperatura durante el proceso de precalentamiento, goteo y curado también es una variable determinante del proceso que, junto con el componente, debe definirse para el material respectivo. El llamado aislamiento secundario aumenta la resistencia de las máquinas rotativas eléctricas (motores eléctricos y generadores). Esto se debe a que las vibraciones se minimizan cerrando y sellando las cavidades. Estos podrían provocar cortocircuitos y causar ruido. Por lo tanto, se refuerza la resistencia mecánica.

Como ya se mencionó, la impregnación de resina también sirve para desplazar las burbujas de aire. El aire es un buen aislante térmico e impediría la disipación de calor deseada. Si estas burbujas de aire se llenan con una resina impregnante, se establece un acoplamiento térmico completo entre el paquete de chapa y el embobinado. El calor se puede disipar de manera óptima. En aplicaciones de alto voltaje, el aire también puede causar una avería eléctrica. Gracias a la encapsulación, se mejora adicionalmente el aislamiento eléctrico dentro de los embobinados y se pueden evitar cortocircuitos causados por daños en el esmalte de cobre. La resina también proporciona protección contra el ataque químico, la humedad y el polvo. En general, la impregnación de resina puede dar como resultado una vida útil más larga y un mejor rendimiento.

Procesos de impregnación por goteo de uso frecuente

Sumergir

Ventajas de la inmersión:

Encapsulado al vacío

Ventajas del encapsulado al vacío:

Goteo

Ventajas del goteo:

Materiales de goteo

Con frecuencia se utilizan como materiales de impregnación de resina los sistemas de resina epoxi de curado en frío o en caliente de uno y dos componentes y las resinas de poliéster. Estos materiales tienen baja viscosidad, por lo que se pueden verter en cualquier cavidad, incluso en áreas estrechas de los embobinados. La mayoría de las resinas son de curado térmico. Las propiedades típicas de las resinas de impregnación son un buen aislamiento eléctrico y una alta capacidad de arrastre.

Las resinas monocomponente tienen la ventaja de que el proceso es especialmente robusto y no es necesario mezclarlo. Son excelentes para procesos de goteo y inmersión. La inversión para un sistema de dispensado para transportar un material de un componente es significativamente menor que para un material de dos componentes. El curado se logra mediante el uso de energía térmica y puede requerir largas instalaciones de calentamiento.

Las resinas de dos componentes combinan varias ventajas: tienen un tiempo de curado corto, lo que a su vez requiere una sección de calentamiento más corta y, en última instancia, significa menores inversiones y, sobre todo, menores costos de energía en la producción. También tienen un tiempo de curado definido con precisión y una mejor estabilidad de almacenamiento. Después del curado, la resina se convierte en un material de moldeo duro y elástico. La desventaja es un proceso más complejo, debido a los parámetros de dosificación necesarios para diferentes proporciones de mezcla y la selección de un mezclador estático adecuado.

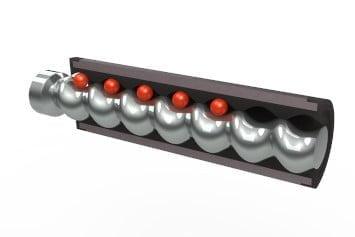

Ventajas del principio de pistón sin fin para la impregnación por goteo

Al impregnar motores eléctricos por goteo, la tecnología de cavidad progresiva, en la que se basan los sistemas de dosificación ViscoTec, por ejemplo, garantiza los mejores resultados. El principio de funcionamiento se basa en el principio del pistón sin fin. Un rotor de acero inoxidable realiza un movimiento de rotación excéntrico en el estator de elastómero. Las cavidades de alimentación resultantes dentro de la bomba de cavidad progresiva forman un volumen definido: se dispensa una cantidad exacta por revolución. Debido a la proporcionalidad entre la velocidad de accionamiento y el volumen de descarga, el volumen de dispensado y la velocidad de dispensado se pueden regular fácilmente. En caso de que los parámetros del proceso cambien debido a un cambio de componente o material, tanto el volumen de dispensado como la velocidad de dispensado se pueden ajustar fácil y rápidamente a través del sistema de control ViscoTec.

El goteo de dos componentes requiere un ajuste y calibración precisos de ambos dispensadores y la selección correcta de un mezclador estático. Los sistemas de dosificación de dos componentes de ViscoTec son modulares y se pueden combinar en diferentes tamaños para lograr proporciones de mezcla incluso extremas. Ambos componentes se transportan completamente por separado hasta que entran en el mezclador estático. Esto evita el curado dentro del equipo dispensador. La correcta selección del mezclador estático es decisiva para una buena mezcla. ViscoTec, por ejemplo, ofrece una amplia selección de sistemas de conexión adecuados. Por lo tanto, la conexión de todos los mezcladores comunes es posible en cualquier momento.

Las bombas de cavidad progresiva funcionan con bajo corte, sin válvula y sin pulsaciones. La dosificación uniforme y sin pulsaciones es un requisito previo importante para obtener resultados de goteo de alta calidad: la línea de sellado entre el rotor y el estator produce un cizallamiento mínimo en el material de dosificación y, al mismo tiempo, proporciona una reserva de sellado sin válvula. Las diferentes viscosidades, las propiedades tixotrópicas, el alto contenido de sólidos y los materiales de dosificación reactivos requieren un manejo muy suave. La tecnología de pistón sin fin es estable a la presión e independiente de la viscosidad. Logra una precisión de dosificación particularmente alta. La repetibilidad garantizada del >99 % es superada por ViscoTec en la mayoría de las aplicaciones. La función de succión programable evita que el material se deseche por goteo de las boquillas dispensadoras.

Además de la dispensado, también se debe considerar la eliminación y, si es necesario, el tratamiento de los materiales a dispensar. Dado que el resultado de la impregnación por goteo debe estar libre de burbujas, se recomienda tratar el material con un sistema de tratamiento, como la desgasificación, antes del proceso de dispensado. Sin embargo, las propiedades químicas y reológicas deben permanecer inalteradas. La sedimentación no se puede excluir con resinas cargadas de relleno; sin embargo, se puede prevenir mediante un agitador adecuado o un proceso de circulación.

ViscoTec cubre toda la cartera, desde la eliminación y el tratamiento del material hasta la aplicación precisa de los materiales a dispensar. Contáctanos para asesorarte en selección de acuerdo a tus procesos.

Contamos con asesores expertos listos para ayudarte a encontrar o cotizar el producto que necesites

Enviar Mensaje